はじめに

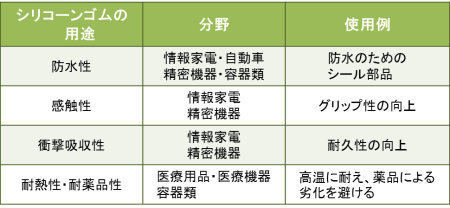

最近のユニット部品の構成をチェックすると、シリコーンの部材が含まれていることが多い。これらのシリコーン部材は、耐候性・感触性・衝撃吸収性・耐熱性・耐薬品性などの目的のために使用されている。表1にそのおおよその用途をまとめた。

表1 シリコーンと可塑性樹脂による複合部品

現在シリコーンの部品は、LIM成形によって生産されることが増えている。シリコーンは熱硬化性樹脂、ほかの部材は熱可塑性樹脂と生産の方法が真逆のため、個別に部品を生産して組み立てられることが多い。しかし最近では、組立性の向上や部品の位置決め性・密着性向上のためにLIM成形に熱可塑性樹脂をインサート成形する方法も増えている。また、部品の位置精度・密着性を考慮して熱可塑性樹脂・シリコーンによる2材成形も行われるようになってきた。

しかし、LIM成形の成形タクトは、熱可塑性樹脂と比べると長い(シリコーンの形状・厚みによってかなり違う)。したがって、熱可塑性樹脂とシリコーンを一般的な2材成形機に構成するとかなり生産性が落ちる。そこで今回、熱可塑性樹脂とシリコーンを同時に成形しても、成形サイクルがシリコーンの加硫時間(硬化時間)にできるだけ依存しない成形システム(今回は、熱可塑性樹脂2材とシリコーンの3材成形法)を開発することにした。

基本構想

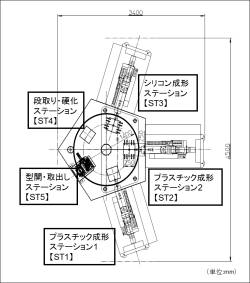

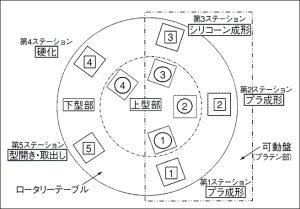

全体の構成としては、3材(熱可塑性樹脂2材・シリコーン)の複合成形となるため、縦型締め方式の回転ロータリーテーブル方式を採用した。LIM成形は、シリコーンの硬化時間が長くなるので硬化専用ステージを設けた。また、将来インサート成形も考え、成形品取出しとインサートのできるステーションを設けることにした。以上をまとめると下記の5ステーションとなる。

第1ステーション 第1成形(熱可塑性樹脂)

第2ステーション 第2成形(熱可塑性樹脂)

第3ステーション シリコーン(LIM成形)

第4ステーション シリコーン硬化ステーション

第5ステーション 成形品取出し(インサート部材)

ただし、シリコーンの成形ステーション(第3ステーション)と硬化ステーション(第4ステーション)は、金型の中でシリコーンを加硫(硬化)するために、途中で上型を開くことができない。取出しステーション(第5ステーション)にきてから上型を開け、上型のみをシリコーンの成形ステーションに戻す必要がある。下型は、成形サイクルごとに1ステーションごと反時計方向に進むことになる。

成形システムの構成

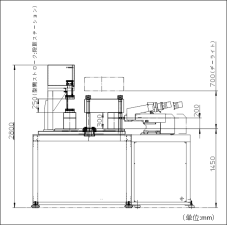

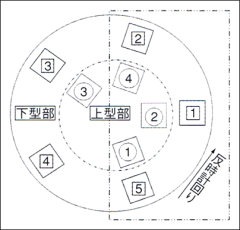

この3材成形機は縦締めの横射出構成をとる(図1)。まず、下型ステーションの外形は五角形で構成され、内側に5ステーションからなる回転テーブルをもつ(図2)。射出ヘッドは五角形の各辺3辺に位置し、熱可塑性樹脂2ヘッド・シリコーン樹脂1ヘッドを配置する。

図1 成形システムの全景

図2 成形システムの機構

射出方向は、金型のP/L方向に合わせたPL射出方式である。上型ステーションの型締め用プラテンは、射出金型3型分のみをプラテンにて挟み、型締めを行う。

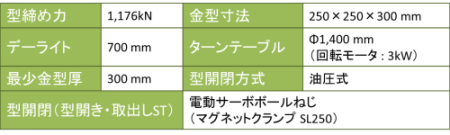

金型の開閉は電動サーボで行うが、型締め力は油圧方式にて力を得るハイブリッド方式となる(表2)。ターンテーブルはφ1,400mm(回転モータ)で、時計方向・反時計方向にともに回転する。また、第3ステーションの上型は、マグネットクランプにて上型を脱着し、第4ステーションの硬化ステーションからきた上型と交換することができる。

表2 型締め・型開き装置の仕様

金型移動方法

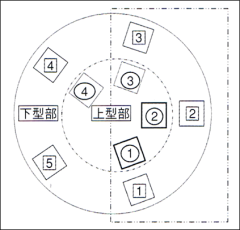

始めに金型種類と各ステーションのモデルを図3に示す。

図3 金型モデル

金型は、上型4型・下型5型を使用する。上型の③・④は、シリコーン用の金型で脱着が可能である。成形ごとに上型③・④は入れ替わる。また、上型①・②は熱可塑性樹脂用で、可動側(上プラテン)に固定式である。下型

(1)金型の動きを図4に示す。最初に第1ステーションで熱可塑性樹脂、第2ステーションで熱可塑性樹脂、第3ステーションでシリコーンの射出を同時に行う。その後、可動プラテン部を開き、ロータリーテーブルが反時計方向に回転し上型④下型

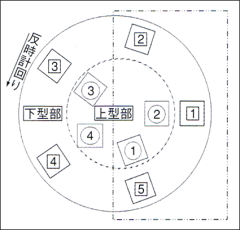

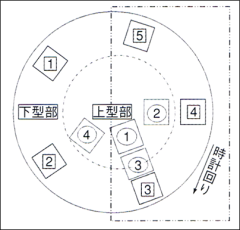

(2)第5ステーションでは電磁クランプにて上型を取り付け、金型が開き上プラテンに持ち上げる。その状態でロータリーテーブルが時計方向に回転し、下型②が第5ステーションにくる(図6)。

(3)第5ステーションの上型を下げて電磁クランプを外し、下型

図4 金型の動き①

図5 金型の動き②

図6 金型の動き③

図7 金型の動き④

各種射出ヘッド

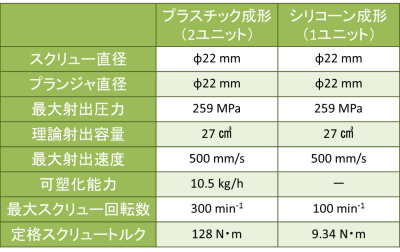

この3材射出成形機は、熱可塑性樹脂用の射出ヘッド2つ、シリコーン(LIM成形用)の射出ヘッド1つを五角形のベースに各配置する。可塑化射出装置、ミキシング射出装置(シリコーン)の能力を表3に示す。

表3 各射出装置の能力

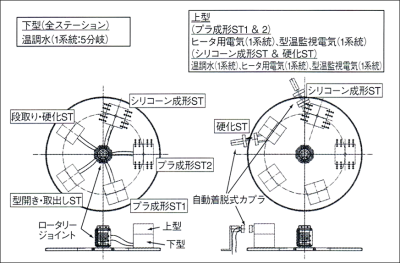

金型温調システム

今回の大きな問題の1つが金型温調システムである。下型ロータリーテーブルは、時計方向、反時計方向へと回りながら、最終的には反時計方向へ1ピッチ(72°)ごと回転する。また上型は、シリコーン成形の第3ステーションと硬化ステーションの第4ステーション、型開き・取出しの第5ステーションまでの3つのステージで、上型のみが順番に交換される。このような金型の動きの中で温調用の流体、電気を矛盾なく供給するために、図8の方法を開発した。

図8 金型温への流体・電気供給

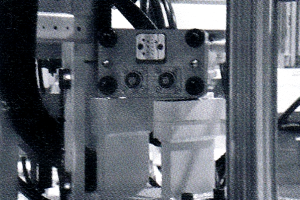

まず、下型は、ロータリーテーブルの中央のロータリージョイントにより、下型5型に温調水を供給する。上型の第1ステーション、第2ステーションにおいても、このロータリージョイント上部より供給する。実際のロータリージョイントを図9に示す。また、自動着脱式カプラを成形機に取り付けた状態を図10に示す。

図9 ロータリージョイント

図10 自動着脱式カプラを成形機に取り付けた状態

テスト成形

現在、この3材成形システムをテスト中である。このテスト成形のために、三層試験片のテストピース用の金型を製作しテスト成形を行った(図11、図12)。

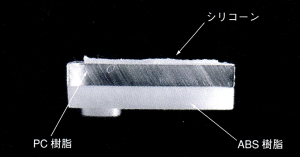

図11 三層試験片

図12 三層試験片の断面写真

第1材はABS樹脂、第2材PC樹脂、第3材がシリコーンである。シリコーンは、PC樹脂に密着する種類を使用した。シリコーンの硬化時間は、硬化ステーションがあるため、システム全体として短くなっている。また、外装部品用の金型(材料3材:ABS・PC・シリコーン)も現在試作中であり、成形実務的な内容は次回報告したい。

最後に、このシステムの開発に辺り、(株)ソディックプラステックの多大な協力に感謝いたします。

上記内容については、特許出願中です。